A modern ** EPDM tűzoltó tömlő ** egy mérnöki csoda, amelyet úgy terveztek, hogy kezelje a tűzoltás intenzív hőterhelését és a szélsőséges éghajlati viszonyok között járó mechanikai követelményeket. Az EPDM (etilén-propilén dién-monomer) gumi a legjobb hő-, ózon- és vegyszerállósága miatt a belső bélés anyaga. A tömlőben rejlő lehetőségek teljes kihasználása azonban precíz műszaki ellenőrzést igényel az EPDM összetétel felett, hogy hatékonyan megfeleljen a magas hőmérsékleti stabilitás és az alacsony hőmérsékleti rugalmasság gyakran egymásnak ellentmondó követelményeinek.

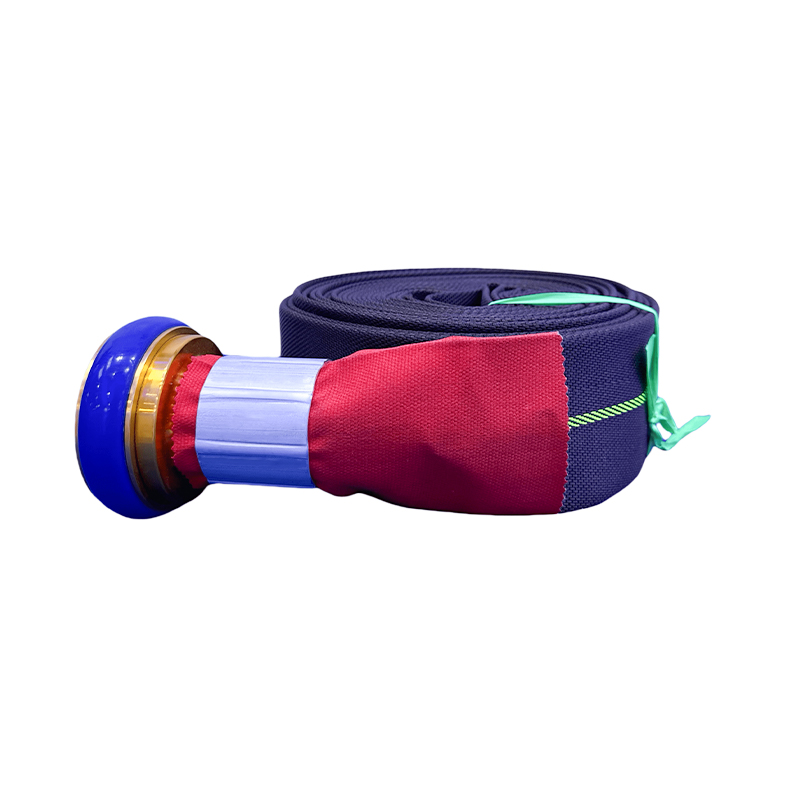

EPDM bélelt tömlő Fiber Canvas tűzoltó lapos tömlő

A magas hőmérsékleti küszöb meghatározása

Az EPDM bélés elsődleges feladata, hogy ellenálljon a környezet és a rajta áthaladó folyadék által termelt hőnek.

Meghatározása a Maximális biztonságos üzemi hőmérséklet az EPDM tűzoltótömlőkhöz

- **Hőkorlát:** A biztonságos működési határt az EPDM vegyület hőstabilitása határozza meg, amely általában lényegesen magasabb, mint a PVC-é vagy a szabványos természetes gumié. A kiváló minőségű **EPDM tűzoltótömlő** bélések jellemzően megőrzik szerkezeti integritását és nyomásértékét akár 150°C-ig (302°F) a folyamatos vízzel történő üzemelés érdekében.

- **Biztonsági tényező:** Meghatározása a Maximális biztonságos üzemi hőmérséklet az EPDM tűzoltótömlőkhöz magában foglalja az anyag bomlási hőmérséklete alatti jelentős biztonsági sáv beállítását, biztosítva, hogy a bélés ne veszítse el rugalmasságát, és ne romoljon le feszültség hatására hosszan tartó melegvíz-expozíció során.

Az EPDM tűzoltótömlő ellenáll a forró vízzel és gőzzel szemben Hidrolízis

Más gumipolimerekkel ellentétben az EPDM kiváló Az EPDM tűzoltótömlő ellenáll a forró vízzel és gőzzel szemben hidrolízis. Ez kritikus fontosságú olyan ipari alkalmazásoknál, ahol gőzkövető vezetékek vagy nagyon forró technológiai víz érintett. A magas hőmérsékletű nedvességnek való hosszan tartó expozíció lebonthatja a polimerláncokat; azonban az EPDM kémiailag telített gerince kiváló stabilitást biztosít ezzel a degradációs mechanizmussal szemben.

Bélésanyag hőteljesítmény-összehasonlító táblázata

| Bélés anyag típusa | Tipikus maximális üzemi hőmérséklet (víz) | Relatív ellenállás a termikus öregedéssel szemben |

|---|---|---|

| Szabványos PVC | 65°C (150°F) alatt | Alacsony (keményedésre hajlamos) |

| Kiváló minőségű EPDM | Akár 150°C (302°F) | Kiváló (megőrzi rugalmasságát) |

Az anyagi kihívás: Magas meleg vs. alacsony hőmérséklet

A gumigyártás kulcsfontosságú műszaki kihívása a magas hőstabilitás elérése anélkül, hogy a teljesítmény feláldozna hideg időben.

Kiegyensúlyozza a nagy hőállóságot és az alacsony hőmérsékleti rugalmasságot a tömlőkben

- **Polimer szerkezet:** A nagy hőállóságra tervezett gumikészítmények gyakran tartalmaznak térhálósító szereket és nagy töltőanyag-terhelést, amelyek növelhetik az üvegesedési hőmérsékletet (Tg). A magasabb Tg azt jelenti, hogy az anyag hidegben hamarabb megmerevedik és rideggé válik.

- **Keverés:** A szükséges **A tömlőkben a magas hőállóság és az alacsony hőmérsékleti rugalmasság egyensúlyának megteremtése** az alacsony Tg-tartalmú EPDM-minőségek és a megfelelő lágyítók gondos kiválasztását igényli (bár a lágyítóknak maguknak is termikusan stabilaknak kell lenniük), hogy a polimerláncok még -40°C-os (-40°F) hőmérsékleten is mozgékonyak maradjanak.

A szerepe EPDM gumikeverék a fokozott termikus öregedés érdekében

A vulkanizálási rendszer a legfontosabb. A peroxidos térhálósító rendszerek a kénalapú rendszerekhez képest általában erősebb szén-szén térhálósodást eredményeznek az EPDM polimerben. Ez kiváló hő- és kompressziós ellenállást eredményez, ami központi szerepet játszik EPDM gumikeverék a fokozott termikus öregedés érdekében lehetővé teszi, hogy a bélés megőrizze mechanikai tulajdonságait (például a nyúlást és a szakítószilárdságot) hosszabb ideig tartó hőhatás után.

A terepi teljesítmény biztosítása: rugalmasság és törésállóság

Az **EPDM tűzoltótömlő** hideg időjárási rugalmassága közvetlenül összefügg a használhatóságával és megbízhatóságával a telepítés során.

Az EPDM tűzoltótömlő-betétek törésállóságának vizsgálata és Polymer Selection

- **Megtöréssel szembeni ellenállás:** A megtöréssel szembeni ellenállás a tömlő azon képességének mértéke, hogy élesen meghajlítható-e anélkül, hogy a belső átmérője összeesne, ami súlyosan korlátozná a víz áramlását. Ezt a mechanikai teljesítményt szigorúan ellenőrzik Az EPDM tűzoltótömlő-betétek törésállóságának vizsgálata gyakran nagyon alacsony hőmérsékleten végzik.

- ** Hajlítási modulus:** Alacsony hajlítási modulus kívánatos alacsony hőmérsékleten, ami azt jelenti, hogy az anyag puha és hajlékony marad a könnyű tekercselés és felhelyezés érdekében. Ezt az EPDM alappolimer gondosan optimalizált molekulatömeg-eloszlásával érik el.

A polimer molekulatömegének hatása a hajlítási modulusra

Általában a szűk molekulatömeg-eloszlású EPDM polimereket részesítik előnyben, mivel ezek lehetővé teszik a konzisztensebb térhálósítást és javított alacsony hőmérsékletű rugalmasságot. A nagyfokú polimer konzisztencia biztosítja, hogy a tömlő ellenálljon a terepi használat során fellépő erős hajlító és csavaró erőknek anélkül, hogy feszültségrepedések keletkeznének.

Taizhou Jun'an Fire Technology: Elkötelezettség a megbízhatóság iránt

A Taizhou Jun'an Fire Technology Co., Ltd. kiváló minőségű tűzoltó tömlők, tűzoltó berendezések és vészhelyzeti mentőfelszerelések gyártására specializálódott. A Sanghaj közelében található, modern, fejlett gyártóberendezéseket, valamint vezető műszaki és professzionális tervezőkből álló csapatot alkalmazunk. Célunk az olyan termékek mérnöki kiválósága, mint a gumi/PVC/PU bélésű tűzoltó tömlők. Előnyben részesítjük a szigorú anyagválasztást és a precíz kompaundálást az összetett anyagi kihívások, például a nehéz feladat megoldása érdekében Kiegyensúlyozza a nagy hőállóságot és az alacsony hőmérsékleti rugalmasságot a tömlőkben . Műszaki szakértelmünk biztosítja, hogy az **EPDM tűzoltótömlő** termékeink megfeleljenek a magas követelményeknek Maximális biztonságos üzemi hőmérséklet az EPDM tűzoltótömlőkhöz miközben áthalad a kritikuson Az EPDM tűzoltótömlő-betétek törésállóságának vizsgálata . Felhasználjuk a hasonló globális termékek előnyeit, és megbízható OEM és ODM szolgáltatásokat kínálunk, amelyek célja első osztályú berendezések és magas színvonalú szolgáltatás biztosítása hazai és külföldi ügyfelek számára.

Gyakran Ismételt Kérdések (GYIK)

1. Mi a jellemző Maximális biztonságos üzemi hőmérséklet az EPDM tűzoltótömlőkhöz bélések forró vízzel?

High-grade EPDM fire hose liners are typically safe for continuous service with hot water up to approximately $150^\circ\text{C}$ ($302^\circ\text{F}$), significantly exceeding the limits of standard rubber or PVC liners.

2. Hogyan befolyásolja az EPDM keverék megválasztása a Az EPDM tűzoltótömlő ellenáll a forró vízzel és gőzzel szemben ?

A peroxidos térhálósító rendszerek és a kémiailag stabil EPDM-minőségek használata minimálisra csökkenti a polimer hidrolízisének és oxidációjának kockázatát, ezáltal javítja a tömlő gőz- és forróvizes öregedéssel szembeni ellenálló képességét, mint a kevésbé stabil, kénes keménységű vegyületek.

3. Miért van Kiegyensúlyozza a nagy hőállóságot és az alacsony hőmérsékleti rugalmasságot a tömlőkben kihívás az anyagtudósok számára?

A nagy hőállóság érdekében kémiailag módosított anyagok gyakran merevebbekké válnak, ami megemeli az üvegesedési hőmérsékletüket (Tg). Emiatt hideg hőmérsékleten hajlamosak a megkeményedésre és ridegedésre, ami a mérleg kritikus műszaki kompromisszumává teszi.

4. Mi az elsődleges célja Az EPDM tűzoltótömlő-betétek törésállóságának vizsgálata ?

Az elsődleges célja annak biztosítása, hogy a tömlő megtartsa teljes belső átmérőjét, és ne korlátozza a víz áramlását még akkor sem, ha élesen meghajlik a telepítés során hideg vagy kihívást jelentő terepi körülmények között.

5. Milyen szerepet tölt be EPDM gumikeverék a fokozott termikus öregedés érdekében játszani a hosszú távú tömlő megbízhatóságban?

A megfelelő kompaundálás biztosítja, hogy a tömlőbetét megőrizze alapvető mechanikai tulajdonságait – például rugalmasságát, szakítószilárdságát és repedési nyomását – az évek során, még ismételt hőnek és UV-sugárzásnak való kitettség után is.

en

en