I. A tűzoltótömlők szerkezeti megbízása

Az EPDM tűzoltótömlő teljesítménye döntően két fő alkotóelemének szerkezeti integritásán múlik: a belső EPDM gumibélésen (sima vízfolyást és vegyszerállóságot biztosítva) és a külső textilköpenyen (amely a nagy belső nyomás megtartásához szükséges mechanikai szilárdságot biztosítja). A tűzoltósággal foglalkozó szakemberek és a B2B vásárlók számára elengedhetetlen a köpeny tervezési specifikációinak – különösen a szövéssűrűségének és a szálszilárdságának – megértése annak ellenőrzéséhez, hogy a tömlő megfelel-e az olyan szabványok által megkövetelt szigorú biztonsági határoknak, mint az NFPA 1961 és az UL. A megfelelő megerősítés elmulasztása közvetlenül katasztrofális meghibásodáshoz vezet nagynyomású forgatókönyvekben. A Sanghaj szomszédságában található Taizhou Jun'an Fire Technology Co., Ltd. tűzoltótömlők és vészhelyzeti mentőfelszerelések gyártására specializálódott. Modern és fejlett gyártóberendezéseket, valamint professzionális műszaki és vezetői személyzetet használunk a gumi/PVC/PU bélésű tűzoltótömlők tervezéséhez és gyártásához. A hasonló termékek globális előnyeinek teljes kiaknázásával kedvező árakat és kiváló minőségű termékeket kínálunk, első osztályú berendezéseket és magas színvonalú értékesítés utáni szolgáltatást biztosítva hazai és külföldi vásárlóink számára, gyakran testreszabott OEM és ODM szolgáltatások révén.

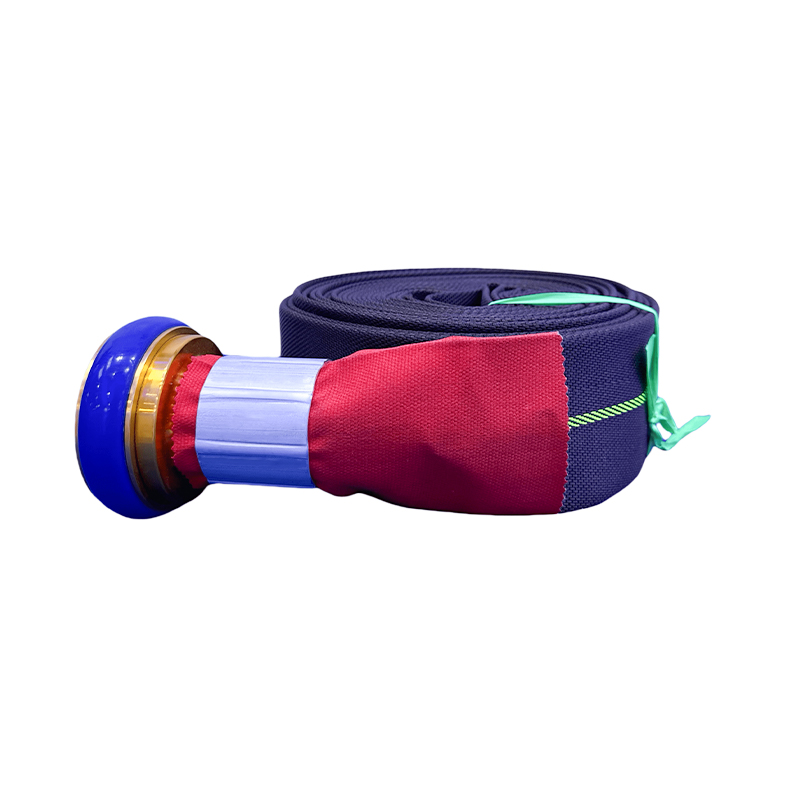

EPDM bélelt tömlő Fiber Canvas tűzoltó lapos tömlő

II. Szövéssűrűség és szálszilárdság a nyomás integritásához

A külső köpeny, amely jellemzően egy- vagy kétrétegű, fonott korlátként működik, a víznyomás sugárirányú erejét a szőtt szálak mentén axiális feszültséggé alakítva. Ennek a korlátozásnak a két kulcsfontosságú tényezője a szövés szorossága és magának a szálanyagnak a fajlagos szakítószilárdsága.

A. Poliészter tűzoltótömlő kabát szövési sűrűség optimalizálása

Kritikus a szövéssűrűség, amelyet általában hüvelykenkénti csákány (P.P.I.) és vége per hüvelykben mérnek. A nagyobb poliészter tűzoltótömlő-köpeny szövési sűrűségének optimalizálása növeli a terhelést hordozó szálak teljes keresztmetszeti területét. A sűrűséget azonban pontosan szabályozni kell. A túl sűrű szövés a tömlő túlzott megnyúlásához vezethet nyomás alatt, és gátolja a köpeny anyagának szükséges „könnyezését” vagy nedvességkiegyenlítését. Ezenkívül pontos szövésre van szükség annak biztosítására, hogy a köpeny szorosan és egyenletesen tapadjon a belső EPDM béléshez a kikeményedési és vulkanizálási folyamat során, megakadályozva ezzel a rétegvesztést. A szövés jellemzőinek összehasonlítása a különböző működési igényekhez:

| Weave Density | Fiber Anyag | A tömlő megnyúlása nyomás alatt | Tipikus robbanási nyomáscél |

|---|---|---|---|

| Normál (alsó P.P.I.) | poliészter | Mérsékelt | ~45 Bar / 650 PSI |

| Magas (Magasabb P.P.I.) | poliészter/Aramid Blend | Alacsony | ~60 Bar / 870 PSI |

| Extrém (legszűkebb) | Csak aramid | Nagyon alacsony | > 80 Bar / 1160 PSI |

B. Tűzoltótömlő köpeny szálszilárdság nagy nyomáshoz

Az extrém üzemi nyomást igénylő alkalmazásoknál (pl. magasépítésű tűzoltás) a szál fajlagos szakítószilárdsága (szilárdság egységnyi tömegre vonatkoztatva) a legfontosabb. Ez határozza meg az anyagválasztást. A poliészter elterjedt az erő, a költség és a kiváló kopásállóság egyensúlyának köszönhetően. Az aramid (amelyet gyakran műszaki nevén ismernek) azonban lényegesen nagyobb fajlagos szilárdságot és modulust kínál, így ez a preferált választás az ultramagas nyomásra tervezett EPDM tűzoltótömlő gyártásához. A tűzoltótömlő-köpeny szálszilárdságát nagy nyomáshoz nagy denier értékű, a lehető legkisebb nyúlási jellemzőkkel rendelkező szálak használatával kell megadni, hogy a nyomás alatti térfogat-tágulás minimális legyen.

III. A tanúsításra és a biztonsági tartalékra vonatkozó követelmények teljesítése

Az olyan szabályozási szabványok, mint az NFPA 1961 és az UL, jelentős biztonsági határt írnak elő a tömlő maximális üzemi nyomása (Working Pressure) és a tényleges meghibásodási pontja (Burst Pressure) között.

A. EPDM tűzoltó tömlő üzemi nyomás kitörési arány NFPA

Az NFPA 1961 a minimális felszakítási nyomást legalább háromszorosa a tervezett üzemi nyomásnak, 3:1 biztonsági arányt hozva létre. Például egy 17,5 bar (250 PSI) üzemre tervezett tömlőnek legalább 52,5 bar (750 PSI) hidrosztatikus nyomásnak kell ellenállnia a szakadás előtt. A köpeny kialakítását, különösen a tűzoltótömlő-köpeny szálszilárdságának kombinációját a nagy nyomás és a szövés geometriájához, úgy kell megtervezni, hogy ez az arány megbízhatóan elérhető legyen. Az EPDM tűzoltótömlő üzemi nyomás-felszakadási arányának NFPA megfelelősége nem kötelező; ez a végfelhasználó biztonságának alapvető garanciája. Ennek az aránynak az integritását az EPDM tűzoltótömlő szigorú hidrosztatikai vizsgálati eljárása igazolja.

IV. Hosszú távú megbízhatóság és szálfáradás

A professzionális felhasználók számára kritikus aggodalomra ad okot, hogy a hosszú távú, ciklikus nagynyomású használat okozza-e a köpeny anyagának károsodását vagy meghibásodását.

A. Aramid erősítésű tűzoltó tömlő fáradtságának elemzése

Az a kérdés, hogy a hosszú távú nagynyomású használat nem vezet-e a szál kifáradásához a külső köpenyben, nagyon fontos, különösen az aramid erősítésű tömlők esetében. Az aramid erősítésű tűzoltótömlő kifáradási analízise azt mutatja, hogy bár az aramidszálak rendkívüli szakítószilárdsággal rendelkeznek, érzékenyek a mechanikai kifáradásra az állandó hajlítás, hajlítás és ciklikus nyomás miatt, különösen akkor, ha a szálak bemetszettek vagy erős vegyszerek hatásának vannak kitéve. Ez a fáradtság a szakítószilárdság fokozatos elvesztésében nyilvánul meg, növelve a szakadás kockázatát az eredeti felszakítási nyomás alá a tömlő élettartama alatt. Megfelelő gyártás, jól kenhető szálak és robusztus külső bevonat alkalmazása szükséges ennek a fáradtságnak a csökkentéséhez.

B. Az EPDM tűzoltó tömlő hidrosztatikus vizsgálati eljárása

A kifáradás és egyéb leromlás (például a bélés mikrorepedései) kockázatának kezelése érdekében az EPDM tűzoltótömlő hidrosztatikai vizsgálatát időszakonként el kell végezni a használatban lévő tömlőken az NFPA szabványok szerint. Ez az eljárás aláveti a tömlőt a névleges próbanyomásnak (általában az üzemi nyomás 1,5-szerese), hogy azonosítsa a tartós megnyúlást, a csatlakozó megcsúszását vagy a lyukszivárgást, mielőtt egy kritikus esemény során katasztrofális meghibásodás lépne fel. Ez az időszakos tesztelés az elsődleges védekezés a rostok elfáradása miatti váratlan meghibásodás ellen.

V. Minőségbiztosítás és globális beszerzési megoldások

A Taizhou Jun'an Fire Technology Co., Ltd. modern, fejlett gyártóberendezések és magasan képzett műszaki csapat alkalmazásával biztosítja a nagynyomású biztonsághoz szükséges konzisztenciát. A belső bélés (gumi/PVC/PU) gyártásában és a külső köpeny szövésében szerzett szakértelmünk lehetővé teszi számunkra, hogy a teljes gyártási láncot irányítsuk. Üdvözöljük az OEM és ODM kéréseket, amelyek lehetővé teszik számunkra, hogy testre szabjuk a poliészter tűzoltótömlő-köpeny szövési sűrűségének optimalizálását, vagy speciális, nagy teljesítményű aramidszálakat építsünk be, hogy megfeleljenek az egyedi ügyfélnyomási követelményeknek, biztosítva, hogy a termékek tökéletesen megfeleljenek a szükséges EPDM tűzoltótömlő üzemi nyomás-kitörési arányának NFPA szabványainak. Elkötelezettek vagyunk amellett, hogy első osztályú berendezéseket biztosítsunk, és már nagyon várjuk a globális ügyfelekkel való együttműködést.

VI. Tervezés a maximális biztonság érdekében

Az EPDM tűzoltótömlő nyomás alatti integritása a külső köpeny precíz tervezésének közvetlen eredménye. Annak biztosításához, hogy az üzemi és a felszakítási nyomás megfeleljen az NFPA és az UL biztonsági határértékeinek, a szálak szilárdságának szinergikus optimalizálására van szükség (poliészter vs. aramid), a poliészter tűzoltóköpeny szövési sűrűségének aprólékos optimalizálására, valamint szigorú minőségellenőrzésre az EPDM tűzoltótömlő hidrosztatikus vizsgálati eljárásával. Míg a hosszú távú használat elkerülhetetlenül a szálak kifáradását okozza, a speciális gyártás és a fegyelmezett üzem közbeni tesztelés továbbra is a végső biztosíték a szerkezeti hibák ellen.

VII. Gyakran Ismételt Kérdések (GYIK)

1. kérdés: Mi az EPDM bélés elsődleges funkciója az EPDM tűzoltótömlő külső köpenyével szemben?

- V: Az EPDM bélés elsődleges funkciója, hogy sima, vízzáró csatornát biztosítson a víz áramlásához és a vegyszerállósághoz. A külső szövött köpeny (poliészter vagy aramid) biztosítja a szerkezeti integritást és a karikaszilárdságot, amely a nagy belső nyomás megtartásához szükséges.

2. kérdés: Mekkora a szükséges biztonsági ráhagyás az NFPA EPDM tűzoltótömlő üzemi nyomás-törési arányához?

- V: Az NFPA 1961 általában 3:1 minimális biztonsági arányt ír elő, ami azt jelenti, hogy a tényleges felszakítási nyomásnak legalább háromszorosa a maximális üzemi nyomásnak (üzemi nyomásnak), hogy elegendő biztonsági tartalékot biztosítson működés közben.

3. kérdés: Hogyan befolyásolja a poliészter tűzoltótömlőköpeny szövési sűrűségének optimalizálása a tömlő teljesítményét?

- V: A szövéssűrűség szabályozza a szerkezeti merevséget és nyomás alatti nyúlást. A sűrűség optimalizálása elegendő szakítószilárdságot biztosít ahhoz, hogy megfeleljen a felszakítási követelményeknek, miközben a nyúlást az elfogadható szintre korlátozza, és biztosítja a megfelelő tapadást a belső EPDM béléssel.

4. kérdés: Az aramid erősítésű tűzoltótömlő kifáradási elemzése határozott élettartam-korlátot jelez?

- V: A kifáradás elemzése azt sugallja, hogy a nyomásgyakorlásból és a mechanikai hajlításból származó ciklikus feszültség idővel fokozatosan csökkenti a szálak szakítószilárdságát. Bár nem rögzített határ, szükségessé teszi az EPDM tűzoltótömlő időszakos hidrosztatikai vizsgálatának szükségességét, hogy ellenőrizni lehessen a tömlő folyamatos biztonságát és szerkezeti integritását.

5. kérdés: Miért használnak aramidszálat a külső köpenyhez, annak ellenére, hogy drágább, mint a poliészter a tűzoltótömlő szálszilárdsága magas nyomáson?

- V: Az aramid lényegesen nagyobb fajlagos szakítószilárdságot (szilárdság egységnyi tömegre vetítve) és modulust (merevséget) kínál, mint a poliészter. Ez lehetővé teszi a gyártók számára, hogy sokkal magasabb felszakítási nyomást érjenek el (szükséges a magas vagy ipari alkalmazásokhoz) kisebb tömegű anyag mellett, így kiváló teljesítményt nyújtanak ott, ahol a maximális nyomásállóság nem alku tárgya.

en

en